Home » 学術・技術情報 » 松本先生コラム トップページ » 2025年 松本先生コラム第1回

東京海洋大学 学術研究院

食品生産学科部門教授

食品リコールは食品製造における包装工程のトラブルが大きな割合を占めていることをご存じでしょうか。

食品リコールは、企業にとって食品の安全性を確保するうえで避けて通れない課題であり、同時に信頼やブランド価値にも大きな影響を及ぼす重要な問題です。中でも包装工程での表示ミスは顕著であり、賞味期限やアレルゲンの誤表示によるリコールは食品安全に関わるので、事業者はその防止に細心の注意を払う必要があります。

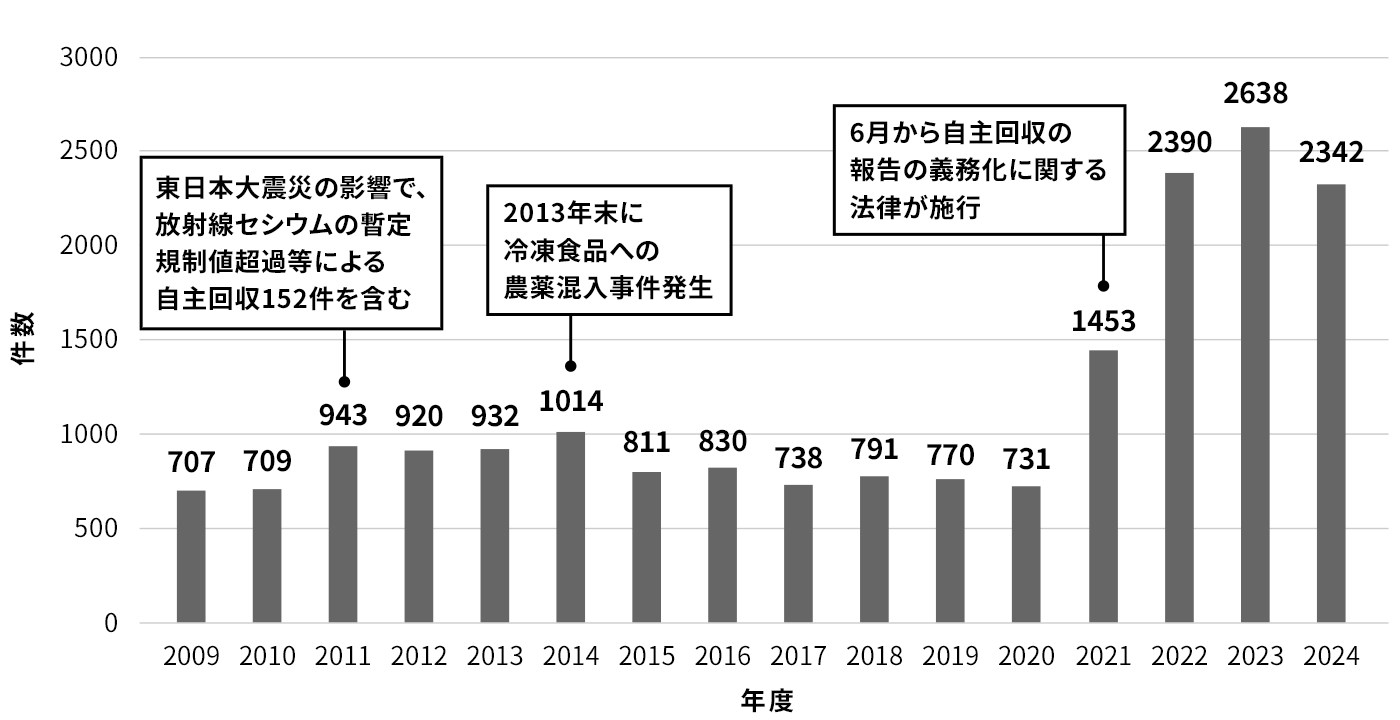

2021年6月の食品衛生法改正により、自主回収に関する行政への報告が義務化されたことで、食品リコール件数は大幅に増加しました(図1)。これは、義務化以前には報告されていなかったリコールが顕在化した結果と考えられます。2023年第5回のコラムでは食品リコール全般について取り上げましたが、今回はその中でも約7割を占める「食品表示」に焦点を当て、具体的な事例を挙げながら、現場でのトラブル防止について考えていきたいと思います。以下、筆者の論文1)に2022年以降のデータ2)を加えて考察を行います。

出典

2009年から2014年は農林水産省消費技術センターの情報、

2015年から2021年は一般財団法人食品産業センターと消費者庁のサイトのデータ、

2022年以降は厚生労働省の「食品衛生申請等システム」のデータを使い、筆者が作成。

食品リコールを責任の所在で分類すると、製造者に起因するものが約90%を占めます。その他、販売者起因が約6%、輸入者起因が約4%です。製造者起因のうち、約25%は食品衛生法違反であり、残り約75%は食品表示法違反です。

フードサプライチェーンをおおまかに、商品設計段階、原材料調達、製造工程(包装工程を除く)、包装工程にわけます。製造者起因の食品リコールをフードサプライチェーンで分析すると、商品設計段階に原因がある場合が約16%、原材料が約7%、製造工程が約18%で、残りの約60%が包装工程です。これらのうち、食品表示に関係するのは商品設計段階と包装工程であり、表示作成に関わる商品設計段階よりも、包装工程での割合がはるかに大きいことが特徴です。その場合、表示の内容や中身の品質に問題がないにもかかわらず、製品が完成する最終工程で不具合品となってしまうことになります。

包装工程に関わる約60%のうち、約50%が期限(賞味期限または消費期限)の誤表示または表示欠落、約45%はアレルゲンの誤表示または表示欠落です。アレルゲン表示に関しては、弁当・惣菜類が大半を占めており、そのうち90%以上がラベルの貼り間違いによるものです。つまり、実際には他の表示内容も誤っている可能性がありますが、健康被害のリスクがあることから、アレルゲンの誤表示または表示欠落としてリコールが報告されていると考えられます。

一方、商品設計段階に原因があるリコールの約80%はアレルゲン表示の誤りであり、残りは一括表示や栄養成分表示の誤記に関するもので、全体の約95%が表示関連の不備によるものです。これにより、表示を作成する段階で、特にアレルゲン表示に細心の注意を払う必要があることが明らかです。

また、輸入者起因のリコールについて補足すると、そのほとんどが食品表示法違反に該当します。輸入品は保税地域で検疫所などによる検査を受けますが、表示内容は検査対象ではありません。したがって、輸入者が日本の法規に則った正確な表示を行う責任があります。

食品表示は、法律に基づいて作成されますが、その中心となるのが食品表示法です。2015年の施行以降、ほぼ毎年のように改正が行われています。2025年度中にも食品表示基準の改正され、カシューナッツが特定原材料に、ピスタチオが推奨品目に追加されます。食品事業者は表示作成にあたって、正確な情報を入手し、既存商品の表示についても必要に応じて速やかに見直さなければなりません。

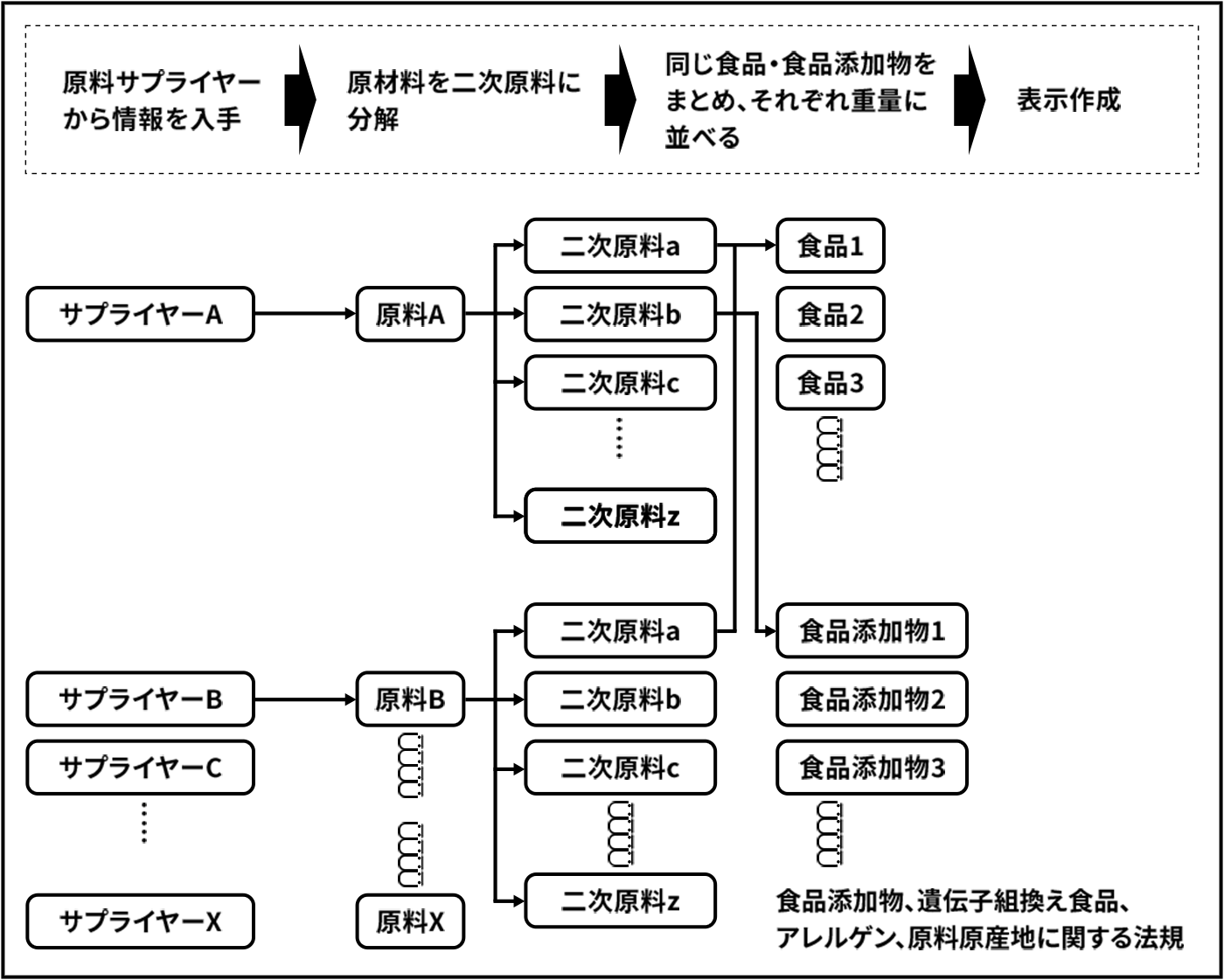

図2に表示作成の基本的なフローを示しました。まず、原料サプライヤーから正確な情報を入手することが表示作成の出発点となります。しかし実際には、サプライヤーから提供される情報に誤記があったり、途中で仕様が変更されたりする可能性があります。とくに二次原料(原料を構成する要素)や配合割合が変更された場合には、速やかに情報を反映しなければ、表示が不正確となるリスクがあります。入手した原料情報は、食品と食品添加物に分類し、それぞれを重量順に並べる必要があります。その際、食品添加物については、表示免除の対象となるキャリーオーバーかどうかの判断も必要です。

中でもアレルゲン表示には特に注意が必要です。前述の通り、商品設計段階に起因するリコールの約80%はアレルゲン表示の誤りであり、健康被害につながる恐れがあります。表示義務のある特定原材料だけでなく、推奨表示とされる原材料についても、適切に記載しなければなりません。加えて、遺伝子組換え表示や原料原産地の表示など、対応すべき項目は多岐にわたります。

このように、表示作成には最新の法規制を継続的に把握し、実務へ反映する力と、膨大な情報を正確に処理する能力が求められます。しかしながら、多くの企業では法規対応や人材育成に割けるリソースが限られており、その結果、商品設計段階での表示ミスが見逃され、後工程での検知が困難なまま出荷されてしまうリスクが存在します。

こうした課題への対策としては、人材育成に加えて、ISO 9001のデザインレビューを活用し、表示内容の妥当性や法規適合性を確認する仕組みづくりが有効です。表示作成は単なる事務作業ではなく、製品設計の一部であるという認識を組織全体で共有することが、トラブル防止に向けた第一歩となります。

製造者起因の食品リコールのうち、包装工程で発生したものは全体の約60%に達しており、その約95%が賞味期限・消費期限の誤表示・表示欠落、およびアレルゲンの誤表示・表示欠落に集約されます。

期限表示に関しては、印字設定ミスによる誤表示、または機械の故障や印字の擦れなどによる表示欠落が主な原因です。これらは、機器の設定や切り替え時の操作ミスに起因しており、結果として本来の期限と異なる日付が印字されてしまうケースが発生します。自動化された製造ラインでは、カメラを用いた印字内容の自動確認が有効な対策として挙げられます。

アレルゲン表示に関しては、傾向が明確で、約90%がラベルの貼り間違いによるものです。食品リコールをカテゴリー別に分類すると、「弁当・惣菜」分野が最も多く、全体の35%を占めています。アレルゲンの誤表示・表示欠落の多くはこのカテゴリーに含まれており、原因の大半はラベル貼り間違いにあります。主な要因としては、包装工程で複数の製品を同時に扱っている環境において、ライン上で異なる製品とラベルが混在し、作業者が誤って別の製品のラベルを貼付してしまうことが考えられます。また、印刷されたラベルの内容が事前の指示と一致していない場合には、印字設定の確認不足や、工程中に発生した変更が正しく反映されていないことも原因となり得ます。

このような包装工程におけるトラブルを防止するためには、製造前の明確な作業指示、ラベル印刷内容の事前確認、ラベルの員数管理、出荷前の外観検査といった基本的な対応が重要です。加えて、これらの表示ミスを「ハザード」として位置付け、HACCPシステムの管理対象とすることも有効です。表示に重大な責任が伴うことを組織全体で認識し、工程管理を徹底することがリコール防止につながります。

食品リコールは、消費者の安全を守る最後の砦であると同時に、企業にとって信頼を左右する重大な経営リスクでもあります。

本コラムでは、食品リコール全体の約7割を占める表示関連の課題について、その背景や傾向を踏まえつつ、実務に役立つポイントを整理しました。表示の作成から包装工程、そして出荷前の確認に至るまで、各工程に潜むリスクを一つずつ丁寧に見直すことで、多くのトラブルは未然に防ぐことが可能であると考えます。

出典

1)松本隆志 (2022)、「2015年から2021年の食品リコールの解析―食品表示関連のリコール防止に関する考察―」『新PL研究』、7、25-37。

2)厚生労働省、「公開回収事案検索」、https://ifas.mhlw.go.jp/faspub/IO_S020501.do?_Action_=a_backAction(2025年7月31日最終閲覧)。