Home » 学術・技術情報 » 松本先生コラム トップページ » 2023年 松本先生コラム第3回

東京海洋大学 学術研究院

食品生産学科部門教授

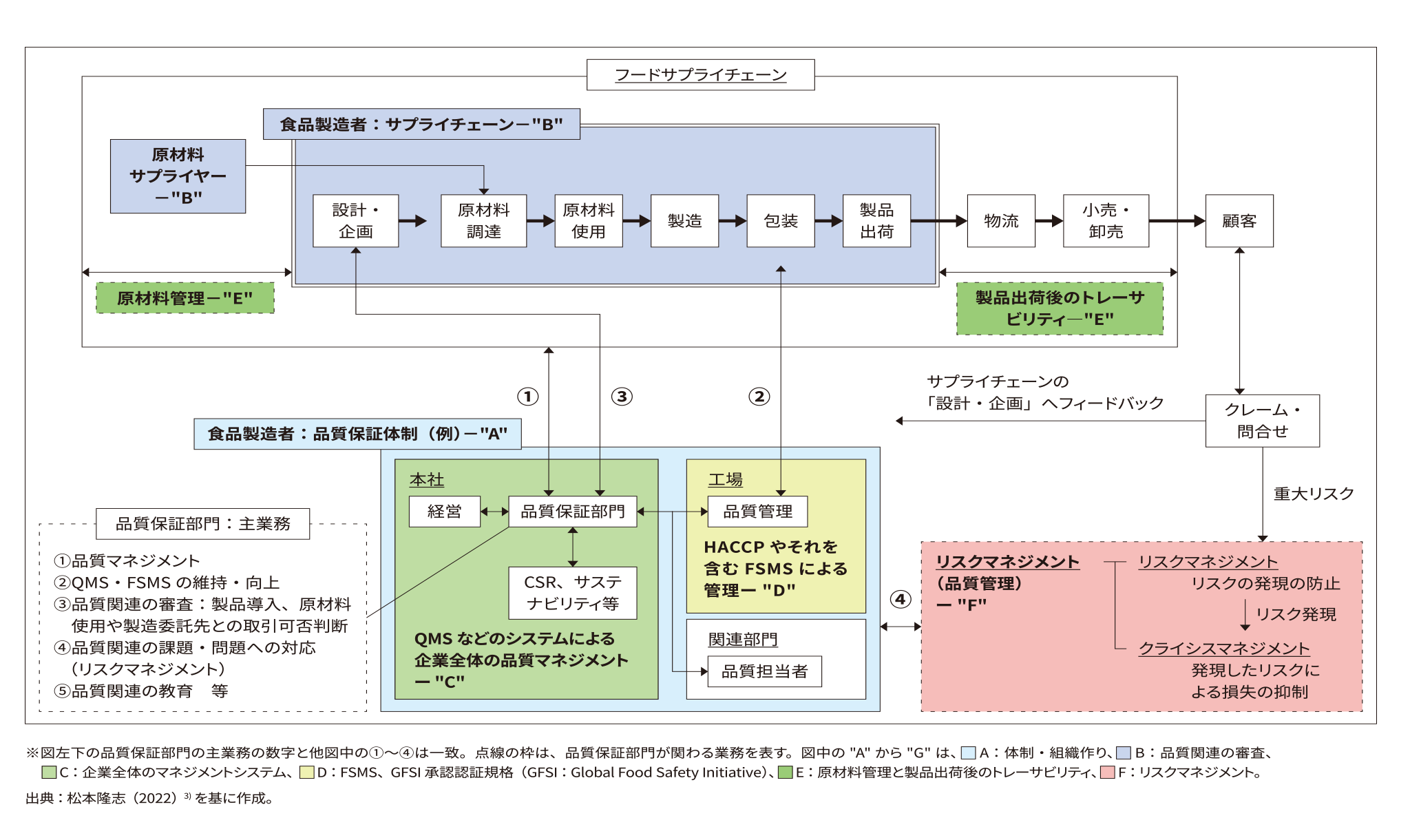

前回は品質保証体制の構築をテーマにしました。今回はサプライチェーンの原材料調達に着目し、加工食品を製造する事業者が他社から原材料を調達する場合を考えます(図1参照)。

加工食品において使用する原材料が製品の安全性や品質に影響を与えることは言うまでもありません。従って、事業者は採算が取れる範囲で、信頼できる会社から品質の良い原材料を調達する必要があります。筆者は前職において、原材料の供給と調達の両方の立場を経験しました。この経験から、取引先の立場で考えることができるようになり、原材料管理に大いに役立ちました。

以下では、このような経験を踏まえて、原材料管理に関する見解を述べます。

原料の調達先(以下、原料サプライヤー)の候補を評価する際、その事業の規模や実績など、情報だけではなく、特に重要な原料の場合、品質監査を実施することが多いと思います。品質監査では、自社の要求事項を伝え、候補先がそれを満たすことができるか、できない場合でも改善することができるかを確認します。

それから、調達予定の製品の工程管理と品質管理を現場で確認します。筆者の経験から、その時に製造ラインが止まっていたり、異なる製品が製造されていたりするのは品質監査の効果が低いので、事前に当該の製品の製造予定を必ず確かめました。信頼できると判断し、取引を開始する際は、契約により、法規遵守、規格、製造工程、使用する原材料等について契約をします。

ここで重要なのは、変更、例えば、製造工程や原料(二次原料:購入予定の原料を製造するために使用される原料)の変更の際は、必ず連絡が入るようにすることです。筆者は国内の工場と海外の法人で品質保証の担当をした際に、何の連絡もなく変更があり、品質トラブルになりかけたことがありました。

その防止策の一つとしては、原料サプライヤーに対して品質監査や連絡をすることで定期的に変更の有無を確認することが挙げられます。この変更管理を含め、関係強化の方法として、可能であれば、原料サプライヤーを定期的に集めて、要求事項の周知や情報の変更の確認することは有効です。

コロナ禍やウクライナ情勢などは、食品事業者において原材料の安定的な調達や品質監査の実施に少なからず影響を与えたことでしょう。海外はもちろん、国内の調達先への訪問も困難な時期があったと思います。オンライン会議のツールの普及により、コロナ禍前よりも対面による実地監査の頻度は減少することが予想されますが、実地監査に勝るものはありません。監査を受ける立場から考えると、見せたくないものをオンラインで開示することは避けたいと思うでしょう。しかし、オンラインによって従来よりもコンタクトの頻度を上げるメリットがあるため、今後はオンラインと実地監査が併用されることが予想されます。

筆者は前職で、国内外200社以上を訪問し、品質監査を行いました。経験を積む中で、原料サプライヤーを訪問した際には、従業員の挨拶から教育の徹底を感じたり、製造エリアの2S(整理・整頓)で製造現場の衛生管理のレベルを推測したりすることもありましたが、監査を行うにつれてその難しさを痛感しました。この体験から、品質監査において重要なことを3つ挙げたいと思います。

1つは監査員の力量です。監査の経験を積むにつれて、相手方のおおよその力量・経験・知識がわかるものです。監査をする時、相手方はその原料(食品)に関してはプロですから、事前の準備(勉強)は欠かせません。企業として監査をシステム的に実施するのであれば、監査員を資格制にして、例えば、QMS、HACCP、FSMS※の知識の習得(資格取得等)、監査の経験(経験者と同行することで評価を合わせる)等を満たすことを要件にすることが考えられます。

2つ目は品質監査の限界を知ることです。品質監査は、原料サプライヤーのある日のある時間帯のサンプリングだからです。だからと言って、意味がないということではなく、全てを知ったようなつもりになってはいけないということです。

3つ目は、必ずしも原料サプライヤーが要求に応じてくれるわけではない、ということです。取引量が少ない場合、原料サプライヤーにとって過度の要求であれば、取引を断られる可能性があります。

また、その原料サプライヤーから調達せざるを得ないけれども、品質保証レベルが低い場合、要求しても、対応ができないことがあります。これらの場合、筆者は訪問頻度を上げて、一緒に問題を解決し、品質保証レベルを上げるようにしました。その他、原料に異物混入の可能性があるが、そのサプライヤーから購入せざるを得なかった場合、受け入れ後に、自社で異物選別をして原料を使用するということもありました。

その他に原料の検査について補足します。2006年5月に残留農薬のポジティブリスト制度が施行されました。その際に、原料の残留農薬を検査することで保証することは難しく、品質監査等によるサプライヤー管理を主として対応したことがありました。

しかし、原料の中で、トレーサビリティが難しいものに関しては、残留農薬に限らず、検査が有効であると思います。

※ QMS:Quality Management System、FSMS:Food Safety Management System

今回は加工食品を製造する事業者が他社から原材料を調達する場合について考え、原料サプライヤーの管理、その中で品質監査について重要であると考えることを挙げました。筆者が前職でそれらに関わる中で、根底にあったのは、調達先はパートナーであり、一緒に品質保証のレベルを上げるということです。原料の品質が向上し、それに伴い、製品の品質も向上する、取引先とはこのような関係構築が望ましいと考えます。

出典

1) 松本隆志(2022)、「食品製造者における品質保証に関する実態調査-HACCP 制度化後に取り組むべき品質保証に関する考察-」『日本食品科学工学会誌』69(9)、p.431-442。