Home » 学術・技術情報 » 松本先生コラム トップページ » 2023年 松本先生コラム第4回

東京海洋大学 学術研究院

食品生産学科部門教授

リスクという言葉は一般的になり、日常生活でもよく使われます。筆者の周りでは危険に近い意味で使われることが多いでしょうか。リスクマネジメント規格であるISO 31000:20181) において、リスクは目的に対する不確かさの影響であり、目的を阻害するものを「リスク」、プラス効果があるものは「機会」と定義されています。

本稿では、前者の「リスク」、その中で「食品の品質関連のリスク」を対象にします。

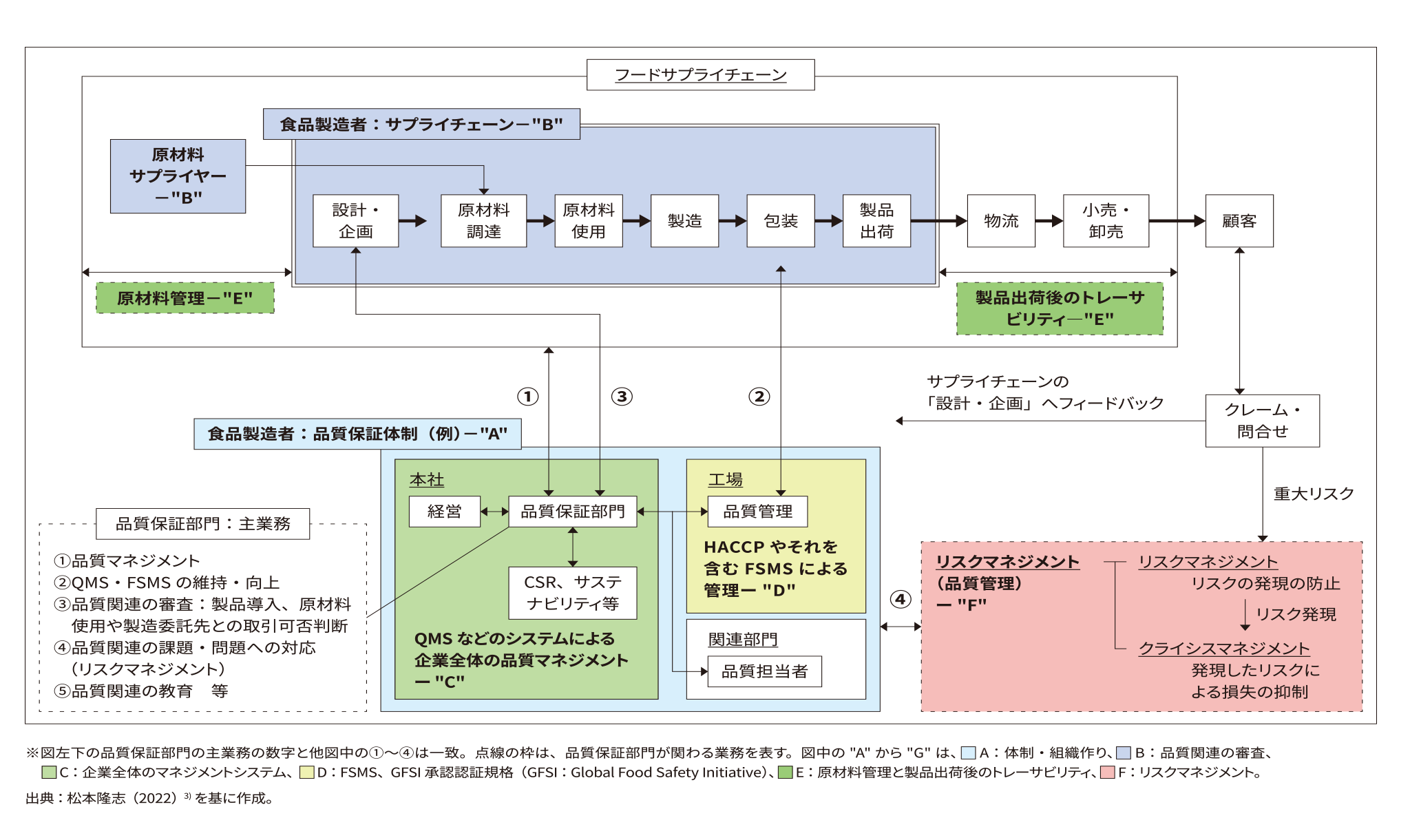

食品事業者の品質保証部門において、リスクマネジメントは重要な業務の一つです2)。フードサプライチェーンにおける位置づけは図1のようになります。リスクマネジメントには二つの意味が含まれており、一つはリスクを未然防止するために管理すること( 狭義のリスクマネジメント)と、もう一つは重大なリスクが発生した時に損失を抑えるように管理すること(クライシスマネジメント)です3)。以下、この二つの観点から効果的なリスクマネジメント体制の構築を考えていきます。

食品事業者は新製品や改訂品について、課題や問題点を抽出して解決した上で市場に導入します。その過程は品質マネジメントシステムであるISO 9001におけるデザインレビューに相当します。

また、品質アセスメントとして、インターネット上で企業が紹介している情報も参考になります4)。導入までの過程では、例え、食品衛生法や食品表示法などの食品関連法規を遵守し、製造容器包材の表示に問題がないこと、検査を行い原材料や容器包材、製品の安全性に問題がないこと、他社の特許の抵触がないことを確認します。

さらに、最近では社会的品質として、容器包材の3R(Recycle、Reuse、Reduce)などの環境対応や、人権に配慮した原材料の調達なども企業や製品の評価の対象になるでしょう。

このようなリスクの未然防止の取り組みがチェックリストや会議体など、ルールや仕組みとして機能すれば、さらに効果的であると考えます。また、リスクを抽出する人の力量を教育により維持・向上させることも重要です。この点については、2023年第1回コラム「食品企業における品質関連の教育」をご参照ください。

約20年前、食品企業に在籍していた当時、食品に関する潜在的なリスクが顕在化する前に手を打つという目的で、国内外の情報を収集し、社内に発信していたことがありました。国内では食品関連法規を管轄する省庁の動向や、海外ではCODEX(食品の国際規格)や欧米の法規制の動向などが対象です。また、顕在化した危害因子に対する消費者の反応(当時はアクリルアミドやトランス脂肪酸が話題になり始めた頃です)についても対象にしていました。結局、時間と労力がかかる割には成果を測ることが難しく、長く続きませんでした。今では国内外の新しい法規の施行や改正について、特に国内では行政の検討段階から情報を入手できるので、その中に危害因子に関わる情報も含まれると思います。

上記のリスクの未然防止を行っても、品質トラブルをゼロにするのは難しいものです。そのため、品質トラブル、特に食品リコール、或いはそれに相当するトラブルが発生した時の備えが必要です。

まずはどのような品質トラブルを重大と捉えるかを考えます。おそらく消費者への健康危害の可能性があるなどの法規違反を重大トラブルと定義する事業者が多いのではないでしょうか。また、軽微なトラブルであっても多発している場合には、多くの消費者に影響があるため、対象とする事業者もあると思います。本稿ではこれらのトラブルを重大トラブルとします。

クライシスマネジメントでは、まずは重大トラブルの判断基準を明確にし、発生時にどの部署や責任者が主体になるのか、また関わるのか、つまり体制を考えておいた方がいいと思います。特に責任者が都度異なる場合、判断がぶれる可能性がありますので、判断する役割の人を変えないことが望ましいと考えます。

筆者は食品企業の本社品質保証部門で約6年間担当しました。

その間、自身の業務に関連する事業で食品リコールは発生せず、適切な判断をして品質トラブルの対応ができたと思います。当然ながら、筆者だけの力ではなく関連した多くの人のリスク防止の取り組みの成果です。しかし、それは偶然ではなく、関係者のリスク防止に対する意識の高さの賜物であったと思っています。

その当時、印象に残っていることを一つだけご紹介します。それは、本社在籍6年の内、約2年の間、半年に1度行われた「重大手前トラブル共有会」(仮称)です。品質保証部門だけではなく、役員、事業の責任者を交えて、食品リコールと判断されなかったけれども、ひやりとしたトラブルについて、その対処方法や判断が正しかったのかを振り返るというものです。トラブル発生からしばらく経過することで、判断した時よりも冷静になり、あらためてその判断の適切さを確認しました。そこで、判断が間違っていたということはなく、参加者の経験値が上がるという効果がありました。

今回はリスクの未然防止とクライシスマネジメントの2つの観点から、効果的なリスクマネジメント体制の構築について考えました。前者のリスクの未然防止に関しては、新製品や改訂品の導入過程でリスクを抽出して導入前に解決すること、品質アセスメントなど、仕組みやルールによる効果、さらにリスクを抽出する人の力量の重要性を述べました。

筆者は前職においてリスクの未然防止(品質アセスメント)で心掛けたことは、事業のナビゲートをするということでした。つまり、製品あっての品質保証ですから、リスクによって製品の導入を否定するのではなく、製品導入に向けて、解決策を一緒に考え、また提案することです。筆者がこのような考えに至った経緯については、2022年の第1回のコラム(食品事業者における品質保証業務~知りたいけど、誰も教えてくれなかった品質保証業務の全体像について~)をご参照ください。

後者に関して、重大トラブルが発生して、冷静に判断・対処するのは難しいものです。自分が当事者である場合はなおさらです。そのために重大トラブルに関する判断基準や発生時に対処する時の体制の必要性について述べました。それに、筆者の経験から一点だけ付け加えます。トラブルが大きいほど、情報伝達のルートが乱れて情報が錯綜することがありました。従って、重大トラブルが発生した場合は、事実と伝聞、推定を整理し、その中で事実に基づいて対処することが重要であると思います。

リスクマネジメントの整備や強化を検討されている事業者の方々のご参考になれば幸いです。

出典

1) 野口和彦(編集)、リスクマネジメント規格活用検討会(著)、「ISO 31000:2018(JIS Q 31000:2019)リスクマネジメント 解説と適用ガイド」(日本規格協会)。

2) 松本隆志(2022)、「食品製造者における品質保証に関する実態調査-HACCP 制度化後に取り組むべき品質保証に関する考察-」、日本食品科学工学会誌、69(9)、P.431-442。

3) 飯塚智 (2015)、「今企業に必要なクライシスマネジメント」、企業リスク= Enterprise risk 13(1), 27‒31。

4) 味の素株式会社サイト、「味の素ブランドを維持するための厳しい品質アセスメント基準」、

https://www.ajinomoto.co.jp/products/anzen/kodawari/step1/assessment.html(2023年6月29日閲覧)。